Resultate in Projektbeispielen

Herstellung eines PKW-Stoßfänger

1 Energietreiber aus Produktsicht

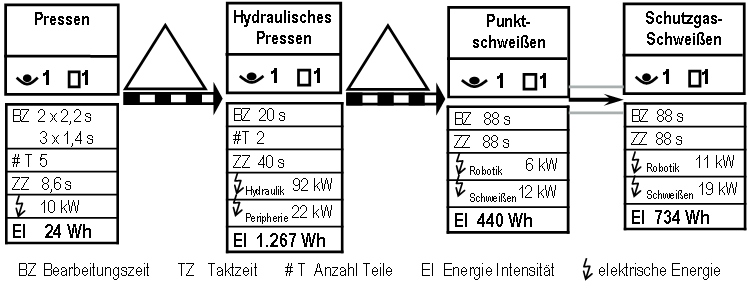

Die Produktion des vorderen Stoßdämpfers für einen PKW aus fünf Einzelteilen erfolgt in den vier Schritten

Stanzen der fünf Einzelteile, hydraulisches Pressen der zwei Großteile sowie das aufeinanderfolgende Punktschweißen und

Gasschweißen der fünf Einzelteile.

Vorab wurde vermutet, dass die hydraulische Presse aufgrund ihrer sehr hohen Anschlussleistung mit weitem Abstand

der größte Stromverbraucher im Produktionsprozess ist. Das wird bei der Energiewertstrom-Aufnahme bestätigt.

Beim Schweißen hingegen ist der Energieverbrauch verstärkt durch die vergleichsweise lange Bearbeitungszeit nahezu genauso hoch

wie beim Pressen. Die produktbezogene Sicht liefert deutlich somit eine deutlich andere energetische Bewertung als die rein

ressourcenbezogene Sicht.

2 Energieverschwendung in Betriebsbereitschaft

Zusätzlich wird der der Standby-Verbrauch der Presse zwischen den einzelnen Hüben gemessen, also während die gepressten Teile automatisch entnommen und anschließend die Blechteile eingelegt werden. Da der hydraulische Druck ständig aufrecht erhalten werden muss, um das schwere Werkzeug in offener Position zu halten, ergibt sich dabei der extrem hohe Anteil von 65 Prozent am Gesamtverbrauch. Durch einfache Umbaumaßnahmen an der Presse können diese Verbräuche leicht vermieden werden. Damit ergibt sich die erste Verbesserungsmaßnahme unmittelbar aus der Energiewertstrom-Analyse.